상업용 베이커리의 생산 라인이 더 빠르게 작동하기 때문에 처리량이 증가해도 제품 품질이 저하되지 않습니다.분할기에서는 정확한 도우 무게에 의존하며 도우가 잘릴 때 도우의 셀 구조가 손상되지 않거나 손상이 최소화됩니다.이러한 요구 사항과 대량 생산 사이의 균형을 맞추는 것은 장비와 소프트웨어의 책임이 되었습니다.

YUYOU Bakery Systems의 사장 겸 CEO인 Richard Breeswine은 "정확하게 고속을 관리해야 하는 것은 운영자가 아니라는 것이 우리의 의견입니다."라고 말했습니다.“요즘 사용 가능한 장비는 이러한 요구 사항을 충족할 수 있습니다.작업자는 높은 중량 정확도를 달성하기 위해 특정 매개변수를 어디에서 조정해야 하는지 알 수 있도록 잘 훈련되어야 하지만 기본적으로 이것은 빵집에서 걱정해야 할 사항이 아닙니다.이것이 장비 제조업체의 일입니다.”

고속으로 이동하는 동안 칸막이에서 정확하고 우수한 품질의 도우 조각을 생성하려면 칸막이로 전달되는 일관된 도우, 자동 조정 및 필요할 때 빠르고 정확하며 부드러운 절단 메커니즘과 같은 많은 기능이 한 번에 결합되어야 합니다.

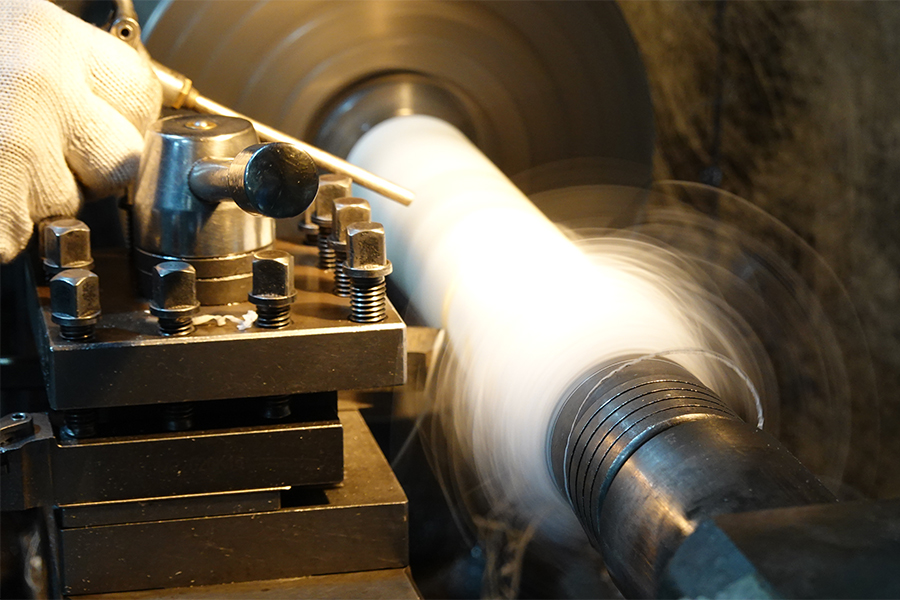

빠른 속도로 자르기

고속으로 정확하게 분할하는 마법의 대부분은 분할기의 메커니즘에 존재합니다.진공, 이중 나사, 베인 셀 기술 또는 완전히 다른 어떤 것이든 오늘날의 디바이더는 놀라운 속도로 일관된 반죽 조각을 만들어냅니다.

“YUYOU 디바이더매우 일관되고 내구성이 뛰어나 높은 생산 효율성과 가장 정확한 스케일링을 유지하는 데 도움이 됩니다.”라고 반죽 가공 기술 부사장인 Bruce Campbell은 말했습니다.YUYOU 베이커리 시스템.“일반적으로 라인이 더 빨리 실행될수록 디바이더가 더 정확하게 실행됩니다.그들은 비행기처럼 날도록 설계되었습니다.”

이 설계에는 분배기의 각 포트에서 낮은 압력을 생성하는 스테인리스 스틸 매니폴드로 반죽을 보내는 정밀하고 슬립이 제한된 트윈 오거 연속 펌핑 시스템이 포함됩니다.각 포트에는 반죽을 정확하게 측정하는 YUYOU Flex 펌프가 있습니다."일관된 생산에서 1그램 이상의 정확도를 달성할 수 있습니다."라고 Campbell은 말했습니다.

WP Tewimat 또는 WP Multimatic을 통해 WP Bakery Group USA는 레인당 최대 3,000개의 중량 정확도를 유지합니다.WP Bakery Group USA의 주요 고객 영업 관리자인 Patrick Nagel은 "10레인 분할기에서 시간당 최대 30,000개의 무게가 정확하고 균형 잡힌 반죽 조각을 추가합니다."라고 설명했습니다.고성능 드라이브가 장착된 이 회사의 WP Kemper Softstar CT 또는 CTi 도우 분할기는 시간당 최대 36,000개에 도달합니다.

"저희의 모든 칸막이는 흡입 원리를 기반으로 하며 피스톤의 압력도 조절할 수 있어 더 높은 흡수율로 반죽을 처리할 수 있는 압력을 낮출 수 있습니다."라고 Nagel 씨는 말했습니다.

Koenig는 또한 Industrie Rex AW에서 새로 개발된 드라이브 기술을 사용하여 연속 작동에서 분당 60스트로크에 도달합니다.이로써 10열 기계의 최대 용량은 시간당 약 36,000개입니다.

제독분배기/라운더, 원래 Winkler에서 현재 Erika Record에서 재제조한 이 제품은 메인 드라이브로 제어되는 나이프와 피스톤 시스템을 사용하여 각 조각에서 ±1g의 정확도에 도달합니다.이 기계는 24시간 중대형 생산을 위해 설계되었습니다.

Reiser는 디바이더를 이중 나사 기술을 기반으로 합니다.인피드 시스템은 이중 나사를 부드럽게 로드한 다음 제품을 고속으로 정확하게 스케일링합니다.Reiser의 전략적 비즈니스 개발 이사인 John McIsaac은 “우리는 먼저 베이커와 함께 제품을 살펴봅니다.“반죽을 나누는 가장 좋은 방법을 결정하기 전에 제품에 대해 알아야 합니다.제빵사가 제품을 이해하면 작업에 적합한 기계를 연결합니다.”

대용량 스케일링 정확도를 달성하기 위해 Handtmann 디바이더는 베인 셀 기술을 사용합니다.Handtmann의 베이커리 영업 관리자인 Cesar Zelaya는 "우리의 칸막이는 또한 칸막이 내부에 제품 경로가 매우 짧아서 반죽이 교정기 또는 오븐에서 수행되는 방식에 영향을 미치는 글루텐 발달 및 반죽 온도와 같은 반죽 조건의 바람직하지 않은 변화를 최소화합니다."라고 말했습니다. .

새로운 Handtmann VF800 시리즈는 더 큰 베인 셀로 설계되어 디바이더가 단순히 더 빠르게 작동하는 대신 더 높은 처리량을 달성하기 위해 동시에 더 많은 반죽을 분배할 수 있습니다.

유유의분할 시스템슁글링 스테이션을 사용하여 먼저 연속적이고 두꺼운 도우 밴드를 만듭니다.이 밴드를 부드럽게 움직이면 도우 구조와 글루텐 네트워크가 보존됩니다.디바이더 자체는 초음파 이동식 단두대를 사용하여 반죽을 누르지 않고 정확하고 깨끗한 절단점을 제공합니다.Mecatherm의 R&D 및 기술 이사인 Hubert Ruffenach는 “M-NS 분할기의 이러한 기술적 특징은 고속에서 정확한 도우 조각 중량에 기여합니다.

즉석에서 조정

현재 많은 디바이더에는 장비에서 나오는 부품 무게를 확인하는 계량 시스템이 있습니다.이 장비는 분할된 조각의 무게를 측정할 뿐만 아니라 해당 정보를 분할기로 다시 보내 장비가 생산 전반에 걸쳐 반죽의 차이를 조정할 수 있도록 합니다.이는 내포물이 있거나 개방형 셀 구조가 특징인 도우에 특히 유용합니다.

“WP Haton 빵 분할기를 사용하면 중량 선별기를 추가할 수 있습니다.”라고 Nagel 씨는 말했습니다.“조각을 거부하는 데 필요하지는 않지만 그런 식으로 설정할 수 있습니다.이점은 특정 수의 조각으로 설정할 수 있으며 중량 선별기가 조각의 무게를 측정하고 해당 숫자로 나누어 평균을 구한다는 것입니다.그런 다음 디바이더를 조정하여 필요에 따라 무게를 위 또는 아래로 이동합니다.”

Rheon의 스트레스 프리 디바이더는 도우 절단 전후의 칭량을 통합하여 중량 정확도를 최대화합니다.이 시스템은 컨베이어 벨트 아래에 있는 로드 셀을 가로질러 이동하는 연속 도우 시트를 생성합니다.Rheon USA의 전국 영업 이사인 John Giacoio는 "이 로드 셀은 적절한 양의 도우가 지나간 시점과 절단 시점을 단두대에 정확히 알려줍니다."라고 말했습니다."시스템은 각 조각이 절단된 후 두 번째 로드 셀 세트의 무게를 확인하여 더 나아갑니다."

이 2차 확인은 도우가 발효되고 가공 과정에서 변경되기 때문에 중요합니다.도우는 살아 있는 제품이기 때문에 바닥 시간, 도우 온도 또는 사소한 배치 변화 등 항상 변하기 때문에 이 지속적인 중량 모니터링은 도우가 변해도 일관성을 유지합니다.

Handtmann은 최근 디바이더에 통합하고 이러한 편차를 수정하기 위해 WS-910 계량 시스템을 개발했습니다.이 시스템은 분할을 모니터링하고 작업자의 부담을 덜어줍니다.

마찬가지로 Mecatherm의 M-NS 분할기는 반죽 밀도를 실시간으로 감지하여 무게 변동을 줄입니다.“반죽의 밀도가 변해도 설정된 중량은 그대로 유지됩니다.”Ruffenach 씨가 말했습니다.구분선은 이전에 설정된 허용 오차에 맞지 않는 조각을 거부합니다.거부된 조각은 재사용되므로 제품이 손실되지 않습니다.

Koenig의 두 디바이더(Industry Rex Compact AW 및 Industry Rex AW)는 도우 유형과 일관성에 걸쳐 중량 정확도를 위해 지속적으로 조정 가능하고 균일한 푸셔 압력을 특징으로 합니다.Breeswine 씨는 “푸셔 압력을 조정하면 반죽 조각이 다양한 행의 다양한 반죽에 대해 정확하게 나옵니다.”라고 말했습니다.

이 기사는 Baking & Snack 2019년 9월호에서 발췌한 것입니다.디바이더에 대한 전체 기능을 읽으려면 여기를 클릭하십시오.

게시 시간: 2022년 8월 14일